ATURAN GAMBAR DAN TANDA PENGERJAAN

A. PENDAHULUAN

Aturan Gambar dan Tanda Pengerjaan pada pemesinan merupakan suatu standar yang digunakan untuk menyampaikan informasi secara jelas dan akurat mengenai spesifikasi sebuah komponen atau produk yang akan diproduksi. Aturan ini sangat penting untuk memastikan bahwa semua pihak yang terlibat dalam proses produksi, mulai dari perancang hingga operator mesin, memiliki pemahaman yang sama mengenai bentuk, ukuran, toleransi, dan jenis pengerjaan yang harus dilakukan.

Fungsi Aturan Gambar dan Tanda Pengerjaan mampu menyampaikan informasi secara jelas dan ringkas kepada semua pihak yang terlibat.

- Standarisasi: Menjamin keseragaman dalam pembuatan gambar teknik dan interpretasinya.

- Pencegahan Kesalahan: Meminimalisir kesalahan produksi akibat miskomunikasi atau pemahaman yang berbeda-beda.

- Pengendalian Kualitas: Memudahkan dalam melakukan pengecekan dan pengendalian kualitas produk.

1. Proyeksi: Cara menggambarkan benda tiga dimensi pada bidang dua dimensi (misalnya, proyeksi ortografis).

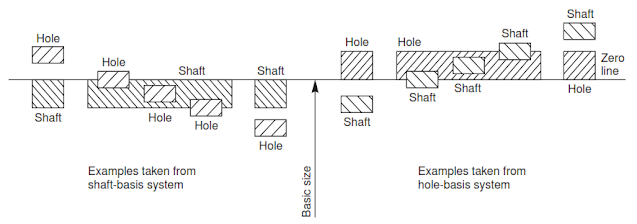

- Toleransi (Tolerances) : variasi ukuran yang diizinkan, atau perbedaan antara maksimum dan batas minimum yang diizinkan dari ukuran yang diberikan.

- Batas (Limits) : dua ukuran (batas atas /ukuran maksimum dan batas bawah / ukuran minimum) yang diijinkan di mana ukuran sebenarnya terkandung.

- Penyimpangan (Deviation) : perbedaan antara ukuran dan sesuai ukuran dasar. Penyimpangan Atas (Upper Deviation) adalah perbedaan antara batas maksimum ukuran dan sesuai ukuran dasar. Sedangkan Penyimpangan Bawah (Lower Deviation) perbedaan antara batas minimum ukuran dan sesuai ukuran dasar.

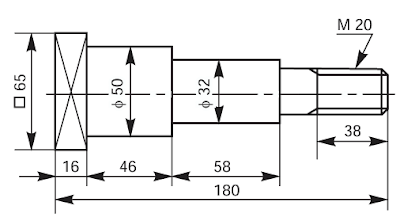

- Ukuran Dasar (Basic Zise) : Apabila dalam perhitungan teknik membutuhkan poros (shaft) / lubang (hole) dengan diameter 50mm, maka 50mm adalah ukuran poros / lubang dasar.

Untuk lebih memahami materi silahkan perhatikan tabel di bawah ini :

Penyelesaian :

Penyimpangan Teliti yang diizinkan = plus minus 0.05mm

Ukuran Maksimum = 6 + 0.05 = 6.05mm

Ukuran Minimum = 6 -0.05 = 5.95mm

Toleransi Radius dan Champer

Penyelesaian :

- 45 : diameter dasar 45mm

- H : lubang

- 8 : 39 (lihat tabel grade toleransi)

Gambar Tingkat Akurasi yang Diharapkan dari Proses Manufaktur

Telah ditentukan 18 kualitas toleransi yang disebut toleransi standar yaitu IT 01, IT 0, IT 1 sampai dengan IT 16. Nilai toleransi meningkat dari IT 01 sampai dengan IT 16.

Satuan toleransi bisa dicari menggunakan rumus :

IT 01 sampai dengan IT 4 diperuntukkan pekerjaan yang sangat teliti, seperti alat ukur, instrumen-instrumen optic dll. Tingkat IT 5 sampai dengan IT 11 dipakai dalam bidang pemesinan umum, untuk bagian-bagian mampu tukar, yang dapat digolongkan pula dalam pekerjaan sangat teliti dan biasa. Tingkat IT 12 sampai dengan 16 dipakai pada pekerjaan kasar.

Contoh : Hitunglah toleransi dasar untuk poros diameter 100mm dan kelas 7?

Penyelesaian :

5. Suaian

6.1. Kekasaran Permukaan

Dalam praktik pemesinan tidak mungkin dicapai permukaan komponen yang ideal secara. Hal ini dikarenakan gambar produksi komponen harus mengandung informasi tentang permukaan yang diijinkan. Komponen mesin yang diproses mesin, saat diperiksa akan memiliki beberapa penyimpangan. Kondisi permukaan yang sebenarnya tergantung finishing yang dilakukan.

- Pengecoran Pasir (Sand Casting)

- Pengecoran Cetakan Permanen (Permanent Mould Casting)

- Pengecoran Mati (Die casting)

- Pengecoran Tekanan Tinggi (High Pressure Casting)

- Pengerolan Panas (Hot Rolling)

- Tempa (Forging)

- Ekstrusi (Extrusion)

- Pemotongan Api, Gergaji dan Chipping (Flame Cutting, Sawing & Chipping)

- Penggergajian Potong Radial (Radial Cut-Off Sawing)

- Gerinda Tangan (Hand Grinding)

- Gerinda Piringan (Disc Grinding)

- Filing

- Planing

- Pembentukan (Shaping)

- Pengeboran (Drilling)

- Pembubutan dan Pengefraisan (Turning & Milling)

- Memperbesar Lubang (Boring)

- Memperbesar dan Menghaluskan lubang (Reaming)

- Broaching

- Membuat Roda Gigi (Hobbing)

- Gerinda Permukaan (Surface Grinding)

- Gerinda Silinder (Cylindrical Grinding)

- Mengasah (Honing)

- Lapping

- Memoles (Polishing)

- Burnishing

- Super finishing

6.2. Simbol Pemesinan

Jika komponen yang dibuat melibatkan proses pengelasan, maka akan terdapat simbol pengelasan pada gambar teknik. Simbol pengelasan memberikan informasi mengenai jenis las, ukuran las, posisi pengelasan, dan lain-lain.

D. STANDAR GAMBAR TEKNIK

Untuk memastikan keseragaman dalam pembuatan gambar teknik, digunakan standar gambar teknik yang telah ditetapkan secara internasional. Beberapa standar yang umum digunakan antara lain:

- ISO (International Organization for Standardization): Standar internasional yang paling banyak digunakan.

- ANSI (American National Standards Institute): Standar yang digunakan di Amerika Serikat.

- JIS (Japanese Industrial Standards): Standar yang digunakan di Jepang.

Pemahaman yang baik terhadap aturan gambar teknik sangat penting bagi:

- Perancang: Untuk membuat gambar teknik yang jelas dan akurat.

- Teknisi: Untuk memahami spesifikasi komponen yang akan diproduksi.

- Pemeriksa kualitas: Untuk melakukan pengecekan kualitas produk sesuai dengan gambar teknik.

-= TERIMA KASIH =-

Posting Komentar untuk "ATURAN GAMBAR DAN TANDA PENGERJAAN"